LEAN management

Cette page décrit le LEAN de la façon la plus objective possible. En cas de desaccord, vous pouvez me contacter.

J'ai cru bon de faire cette synthese car il n'existe pas d'ouvrage de référence sur le sujet, pas de norme.

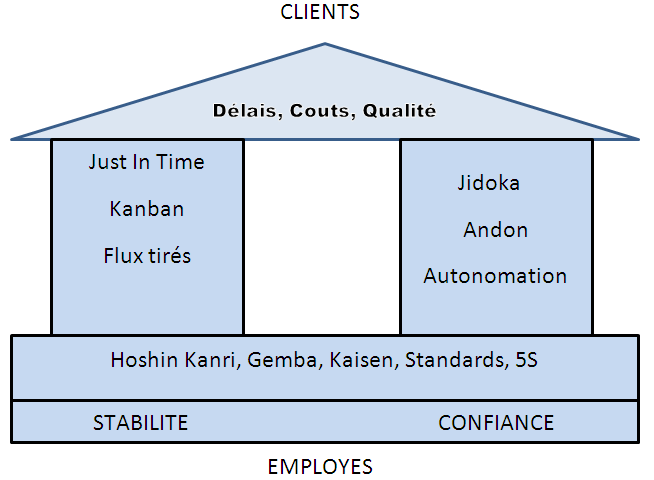

Le TPS (Toyota Production System) est un ensemble de concepts qui sont réunis et

symbolisés par quelque chose de rassurant et familier : une maison.

Il réunit le symbole de la fondation, des piliers et du toit.

Mais ces concepts ne sont pas des briques juxtaposées, ils sont interdépendants et parfois redondants.

Le toit de la maison c'est la qualité. La qualité c'est un ensemble de propriétés incluses dans un produit ou un service.

Le but est de coller à la valeur attendue par le client, ni plus, ni moins.

Je ne connais pas de référentiels de qualité qui ne va pas dans ce sens.

La deuxième valeur importante du LEAN c'est créer un environnement de travail favorable à la confiance,

la créativité et le développement des salariés. L'environnement de travail est également la responsabilité

du management et c'est une exigence d'ISO9004. Toutes les méthodes expliquées dans cette synthèse ont pour but

d'éliminer les sources de gaspillage.

La deuxième valeur importante du LEAN c'est créer un environnement de travail favorable à la confiance,

la créativité et le développement des salariés. L'environnement de travail est également la responsabilité

du management et c'est une exigence d'ISO9004. Toutes les méthodes expliquées dans cette synthèse ont pour but

d'éliminer les sources de gaspillage.

Les deux piliers sont :

Le Jidoka

Le Jidoka consiste à réduire les couts de la Non qualité, minimiser le < rework >.

Il s'obtient en appliquant des méthodes comme l'Andon, le 5S, le pokayoké, résolution des problèmes,

la détection par l'humain des défaillances du processus exécuté par la machine.

Le JIT

Just In Time vise à réduire les immobilisations par un surstock et un ajustement de la capacité de production.

Il introduit le temps dans la réflexion sur les processus et les flux des matériaux. Il aboutit à l'amélioration de la productivité.

Le JIT regroupe des techniques de logistique et de gestion des Workflows : Kanban, Flux tiré. Un autre mot moderne,

la SupplyChain, désigne la gestion des flux, étendue à tous les sous-traitants.

Tous ces termes sont expliqués plus en détails dans les pages qui suivent.

Les méthodes :

Andon

Cela consiste à donner les moyens de signaler un problème dès que possible, de façon à ne pas défaire

et refaire un produit. Le signalement de problème déclenche bien sur une démarche adaptée de résolution de problème.

Autonomation

L'idée est de ne pas automatiser à 100% mais utiliser l'intelligence de l'homme pour détecter une anomalie

dans le processus de fabrication qui pourrait provenir des entrées dans la machines ou la machine elle-meme.

Voir meme résoudre un petit problème ou procéder à un ajustement.

C'est une solution analogue à un principe de conception appliqué dès les premières phases de définition d'un logiciel.

C'est la règle des 80-20. On n'automatise pas toutes les taches, mais on laisse à l'homme les 20% de taches

les plus sophistiquées qui demandent décisions ou créativité. On évite ainsi une explosion de la complexité des logiciels voir meme une impossibilité de le faire.

Le Pokajoké

C'est une démarche d'anticipation, de prévention des risques. L'ingénierie doit mener une réflexion pour empecher

que des erreurs se produisent ou faciliter la détection de ces éventuels problèmes.

L'exemple le plus évident est celui des détrompeurs de connecteurs.

Résolution des problèmes

Différentes démarches existent avec des nuances adaptées à différents types de problèmes : A3, DMAIC, PDCA, le 8D,

SUP.9 de ASPICE. La démarche scientifique se retrouve uniquement dans les expériences et les preuves que l'on peut faire

dans l'investigation de la root cause et la preuve de la qualité de la solution.

Chacune de ces méthodes peuvent mener à des actions correctives (ISO9001).

4M

4M, 5M, 6M ce sont les domaines d'investigations de la Root cause représentés dans le diagramme Ishikawa.

Quand la route cause est trouvée, il montre l'enchainement de(s) cause(s) à effet(s).

Mais les < M > ne sont pas un dogme, on peut prendre des libertés et imaginer d'autres mots et concepts.

PDCA

L'amélioration continue inscrite dans ISO9001 s'inspire de la roue de Deming en 4 phases :

Plan : Définir les actions pour atteindre un objectif : résoudre un problème, améliorer quelque chose.

Do : Réaliser les actions du plan. Former les gens.

Check : Vérifier que les actions sont réalisées et les objectifs atteints.

Act : Certains parlent d'ajustement. On peut aussi le comprendre, comme prendre acte. C'est-à-dire enregistrer dans les standards, et accepter cette amélioration. C'est une forme de capitalisation du savoir-faire.

Il est recommandé de communiquer la démarche par un affichage papier ou vidéo.

Management visuel (salle Obeya) et le < A3 >.

Le A3 est considéré comme une méthode de résolution de certains problèmes. Il permet d'alerter, clarifier des situations ou communiquer un avancement, impliquer les collaborateurs, et les récompenser.

La salle Obeya est parfois appelée War-room selon les entreprises (ou selon l'état de crise). On affiche sur les murs un maximum d'informations et de statuts pour discuter et prendre des décisions. J'y vois une analogie avec des comités de direction (Requis par ISO9001). N'oublions pas non plus qu'écrire sur les murs a commencé dès la préhistoire dans les grottes, puis les égyptiens ont largement répandus la méthode jusque dans les tombeaux ou personne n'était censé revenir !

Le format A3 et la salle Obeya ont dans tous les cas un effet pédagogique mais ce sont des choix qui peuvent etre remplacés avantageusement par les appareils visuels modernes comme les téléviseurs. Tous les pédagogues et les communicants savent l'attrait de ce qui est lumineux et coloré.

Gemba

Le Gemba consiste à aller voir les producteurs, leur demander leur avis, les faire participer à des cercles de réflexions sur la qualité ou la résolution de problèmes. C'est une marque de respect, qui consolide l'esprit d'équipe et la confiance. Cela ajoute un autre point de vue à celui du management et peut aboutir à des < quick win > (solutions rapidement mise en place).

Flux tiré, Kanban

Le flux tiré est une méthode qui pilote la fabrication amont par la distribution en aval. La libération d'une place en aval à une étape N, émet un signal pour la sortie l'étape N-1. C'est le meme algorithme qui sert à optimiser les flux des rames de métro. On parle de flux tiré par opposition au flux poussé. Un exemple de flux poussé est celui d'une boulangerie ou le pain arrive dans les paniers avant que le client arrive dans le magasin. Le Kanban désigne ce flux ou parfois la matérialisation qui permet ce flux, cela peut etre un bac ou une étiquette RFID.

Les standards

Le LEAN n'est pas contraire à la notion de processus.

Tous les référentiels de qualité reposent aussi sur cette notion qui permet de maitriser la complexité.

La cartographie et chaque processus éclairent l'analyse, l'optimisation des flux et la coordination entre personnes,

équipes, services, ou métiers. Et elle permet le Kaisen. Notons aussi que la standardisation va avec le principe

d'industrialisation expliqué par la théorie générale des systèmes depuis 1950.

Un standard c'est une habitude à prendre cela demande un investissement, quelques essais,

avant de conduire rapidement à l'efficacité.

Kaisen

C'est l'amélioration continue sur la base des standards. Améliorations auxquelles sont invités à participer chaque salarié au sein de cercle de qualité disposant de peu de niveaux hiérarchiques. Le Kaisen et les standards sont en symbiose. Le management doit soutenir et faciliter le Kaisen réalisé par les équipes. L'amélioration continue est requise par ISO9001, d'autres référentiels qualité donnent une liste plus développée des bonnes pratiques qui fait l'objet d'un processus clairement identifié (Ex PIM.3 de ISO15504). A l'origine du processus, il y a une opportunité d'amélioration qui peut partir d'un problème, d'une veille technologique, d'une demande de client, de la comparaison des standards de la concurrence, etc. Le processus de réalisation est le domaine de prédilection du PDCA. Les notions d'objectifs et de mesures sont donc implicites. Et lorsque la difficulté est trop grande il faut morceler le processus en plusieurs cycles. On procède toujours de cette façon face à la complexité.

5S et ergonomie

Si on prend la traduction des 5 mots Japonais on pourrait croire qu'ils résument les grandes lignes du TPS. C'est assez troublant. Mais il est interprété en Europe comme l'amélioration du poste de travail. Le but est d'obtenir un meilleur environnement de travail. Il faut néanmoins etre attentif au fait que la facilité de certaines opérations ou certaines dispositions des outils requise par le salarié ne va pas dans le sens inverse de sa sécurité. Le respect des Lois passe avant tout. ISO 9001 :2015 place aussi le management responsable de la qualité de l'environnement de travail. L'ergonomie des postes de travail est décrite par plusieurs normes selon le type de travail (postes informatiques, ateliers divers, chaines de productions.) le point de vue de l'utilisateur est primordial, mais la facilité de certaines opérations ne peuvent pas s'opposer à la règlementation hygiène et sécurité. Il faut procéder de façon pragmatique par des maquettes et des essais.

Le Hoshin Kanri

Le Hoshin Kanri est le processus de management pour mener à bien les changements induits par le LEAN dans l'entreprise. Depuis la vision jusqu'aux plans d'action opérationnels. Il impacte tous les niveaux hiérarchiques, c'est le < chef d'orchestre > des autres méthodes expliquées avant. Un déploiement est toujours très complexe à mener, à gérer et à représenter. La première façon de représenter les objectifs est le modèle en cascade (catchball) qui explique les objectifs pour chacun des niveaux hiérarchique. L'autre façon est la matrice X qui liste les objectifs du plus court terme au plus long terme, des indicateurs et des responsables de l'amélioration.

L'application des principes du LEAN implique de considérer de façon sérieuse la gestion des changements. Nous ne pouvons pas oublier l'aspect sociologie de l'entreprise et de l'individu. Les chapitres qui ont précédés sont la partie facile d'une telle opération. Les changements ne peuvent se faire qu'en étant clairs, communiqués, acceptés et vérifiés. Le tout, à un rythme qui n'est jamais aussi rapide que celui imaginé au départ. L'acceptation est le point clef, elle est fonction de la culture du pays, elle s'obtient si le salarié a le sentiment de gagner quelque chose.

CONCLUSION

Ce que je retiens du LEAN c'est que :

L'objectif est la satisfaction du client et elle s'obtient par une liste de pratiques qui rationalisent l'exploitation de toutes les ressources de l'entreprise : ressources en matériaux, outils, temps, et ressources humaines.

Le LEAN n'est pas une norme qui liste une série d'objectifs et d'exigences.

Le LEAN essaye de proposer des solutions pour l'amélioration...

mailto:gerald.mauboussin@gmail.com

Page

crée le 29.10.2019

- - - - -

Dernière mise à jour

28.01.2021

Ces articles sont soumis aux Lois du Copyright.

.